Después de dos años de arduo trabajo y colaboración entre el consorcio formado por Ford España S.A., Intelligent Data Analysis Laboratory (IDAL), y NUTAI S.L. como coordinador, el proyecto «MAPI-iA: Monitorización avanzada de procesos industriales mediante Inteligencia Artificial» ha culminado con resultados satisfactorios. Además del consorcio principal, el proyecto contó con la colaboración del Instituto de Automática e Informática Industrial (AI2) de la Universitat Politècnica de València (UPV). Esta iniciativa, financiada a través del programa de ayudas en materia de fortalecimiento y desarrollo del Sistema Valenciano de Innovación para la mejora del modelo productivo para los ejercicios 2021 a 2023 por la Agència Valenciana de la Innovació (AVI) en el marco del Programa FEDER Comunitat Valenciana 2014-2020 (nº de expediente: INNEST/2021/357), ha logrado avances significativos en la monitorización industrial y el mantenimiento predictivo.

Un Proyecto Impulsado por la Necesidad de Eficiencia

En un contexto de crecimiento exponencial en la implementación de robots en plantas de producción en diversos sectores industriales, controlar los costos de mantenimiento se ha vuelto crítico para mantener la competitividad. Es precisamente en este entorno donde nació el proyecto MAPI-iA, cuyo objetivo principal ha sido desarrollar un sistema de adquisición de datos IoT capaz de predecir averías en componentes industriales utilizando técnicas avanzadas de inteligencia artificial.

La importancia del proyecto radica en la necesidad de evitar interrupciones de producción debidas a averías, que pueden generar pérdidas económicas significativas, y en minimizar los costos asociados con cambios preventivos de repuestos. El punto óptimo entre estos dos extremos es lo que permite alcanzar el mantenimiento predictivo, una estrategia que minimiza tiempos de parada, optimiza recursos y, en última instancia, aumenta la productividad.

Transformando la Monitorización Industrial

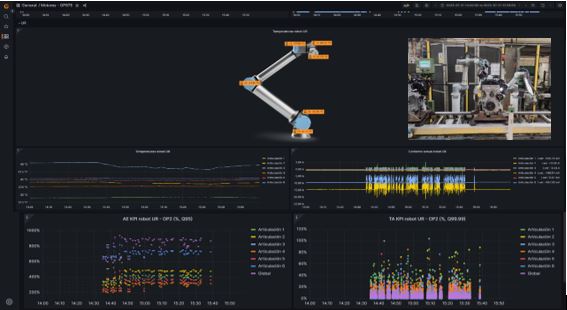

Durante el proyecto, se lograron avances significativos, incluyendo la creación de un dispositivo IoT modular capaz de recopilar datos de diversas fuentes, la elaboración de modelos multivariables para detectar anomalías en series temporales de datos mediante una combinación de métodos estadísticos y algoritmos de Deep Learning, la definición de indicadores clave de rendimiento (KPI’s) para evaluar la salud de los equipos industriales, el diseño de una plataforma multicliente basada en Grafana que permite visualizar variables, estados y KPI’s, así como anticipar anomalías como se muestra en la figura. Finalmente, como último logro se ha conseguido implementar el proyecto en las plantas de motores y carrocerías de Ford en Almussafes, cumpliendo rigurosamente con las normativas de seguridad. Estos logros son fundamentales en el avance de la monitorización industrial y el mantenimiento predictivo dentro de la factoría.

La Industria del Presente y del Futuro

La Planta de Motores fue el escenario principal de desarrollo y prueba del proyecto MAPI-iA, con Ford España como empresa solicitante. El proyecto inicialmente se enfocó en robots industriales y colaborativos para pruebas, estudios, casos de uso y validaciones. Sin embargo, se considera la posibilidad de ampliar su alcance a otros casos de uso si se demuestra su beneficio y necesidad.

El éxito del proyecto MAPI-iA marca un hito en la monitorización industrial y la aplicación de la inteligencia artificial en la factoría de FORD. Representa un ejemplo destacado de colaboración entre instituciones académicas, empresas innovadoras y líderes en la industria, allanando el camino hacia un futuro donde la eficiencia y la calidad ocupen un lugar central en la producción industrial.

Este proyecto pionero ha establecido un sólido precedente para la mejora continua en la monitorización de procesos industriales y la adopción de tecnologías avanzadas. Con su conclusión exitosa, se abre la puerta a un futuro donde la inteligencia artificial transforme la forma en que se gestionan y supervisan las operaciones industriales.